La Detección De HFC Mediante La Proyección Óptica De Imágenes De Gas Aumenta La Seguridad Y La Eficiencia A La Vez Que Reduce Las Emisiones

Por Craig O’Neill, Teledyne FLIR

y Ryan A. Cochran, Chemours Company

Si bien la industria del petróleo y el gas se ha beneficiado enormemente del uso de cámaras de proyección óptica de imágenes de gas (OGI), lo que mejora la seguridad de los trabajadores y la eficiencia de la planta al tiempo que reduce las emisiones, la tecnología aún no ha logrado un punto de apoyo similar en la industria petroquímica, a pesar de ofrecer ventajas similares. La comodidad con los métodos de detección de gas existentes y la falta de familiaridad con todas las capacidades de las cámaras OGI a menudo actúan como barreras para la implementación de esta última. Sin embargo, con las emisiones de gas de hidrofluorocarbono comercial (HFC) ahora bajo un mayor escrutinio por parte de la Agencia de Protección Ambiental (EPA) de los EE. UU. y otros reguladores globales, hay más impulso para que los productores de HFC y los usuarios de HFC industriales implementen tecnologías nuevas y emergentes para garantizar la integridad mecánica de sus procesos y equipos.

Muchas empresas bien preparadas ya cuentan con programas medioambientales, sociales y de gobierno (ESG) que impulsan la sostenibilidad, incluidas iniciativas vinculadas a la reducción de emisiones. Aun así, el uso continuado de la monitorización del aire ambiente utilizando infrarrojos de transformada de Fourier (FTIR), complementados con detectores de fugas portátiles, es solo una solución parcial para la necesidad de una monitorización industrial más completa, especialmente cuando los reguladores comienzan a emplear instrumentos de última generación.

descargar el documento técnico

Este sistema actual de detección de fugas tiene varias restricciones que los profesionales industriales tienen que entender. La detección de fugas de punto bajo demanda suele realizarse durante el mantenimiento rutinario o cuando una alarma de monitoreo ambiental FTIR se activa por una posible fuga de gas. Un operador de producción con equipo de protección personal (EPP) adecuado debe colocarse cerca de la fuente de fuga para confirmar su existencia utilizando un detector de fugas de refrigerante portátil (también llamado analizador de vapor tóxico, analizador de vapor orgánico u “olfateador”).

Figura 1: Fuga identificada en un accesorio del manómetro utilizando una cámara OGI GF304, que confirma visualmente que la fuga no se originó en una válvula de vapor manual, como se creía inicialmente

Es posible que un analizador de vapor portátil no pueda identificar con precisión el componente con la fuga, clave al momento de reparar o comprender los desafíos asociados con una fuga. La fuente de emisión también puede estar en un lugar de difícil acceso, lo que dificulta o incluso hace imposible la confirmación de fugas con un detector portátil.

Las cámaras OGI pueden detectar fugas desde una distancia segura, así como identificar fugas en ubicaciones o volúmenes que, de otro modo, no se detectarían. Estas cámaras proporcionan una confirmación visible de las emisiones, en comparación con un analizador de vapor cuya lectura puede variar de un minuto a otro dependiendo de las condiciones ambientales, incluso cuando se toma una muestra en la misma ubicación. Para satisfacer la demanda del sector de una detección de fugas de refrigerante más precisa y segura, Teledyne FLIR ofrece cámaras OGI que satisfacen una gama de escenarios de uso, desde la detección de fugas difíciles de encontrar hasta la identificación de diferentes gases con un solo dispositivo.

Figura 2: La cámara OGI refrigerada GF304 de FLIR (I) y la cámara OGI no refrigerada GF77 (D) utilizadas para identificar componentes de fugas de HFC.

La FLIR GF304 es la única cámara OGI refrigerada del sector filtrada específicamente para detectar fluorocarbonos. Además de visualizar fugas de refrigerante de forma precisa a distancia, la GF304 puede medir con precisión las temperaturas, lo que permite a los usuarios observar los diferenciales de temperatura y mejorar el contraste visual para una mejor detección de la pluma de gas (Fig. 2).

El FLIR GF320 detecta las emisiones de hidrocarburos y compuestos orgánicos volátiles (VOC) de la producción y el uso de gas natural. Con esta cámara óptica de imagen de gas, los inspectores pueden verificar miles de componentes y detectar posibles fugas de gas en tiempo real. La GF320 es liviana, incluye tanto un visor como un monitor LCD, y tiene acceso directo a los controles. Datos GPS integrados que ayudan a identificar las localizaciones exactas de los problemas y fugas, para poder realizar las reparaciones con mayor rapidez.

La FLIR GF77 es una cámara OGI no refrigerada con opciones de lentes intercambiables capaz de detectar fluorocarbonos, metano, hexafluoruro de azufre (SF6) y otras emisiones de gas. Aunque no es tan precisa como la GF304 centrada en HFC, la GF77 ofrece una utilidad de menor coste a los usuarios que buscan diferentes tipos de fugas de gas (Fig. 2).

Líder de la industria petroquímica adopta nueva tecnología de detección

Chemours, un fabricante global de materiales avanzados para aplicaciones críticas como la fabricación de semiconductores y energía limpia, así como soluciones de gestión térmica para la automoción, la cadena de frío y el aire acondicionado, fue introducido a la tecnología OGI por un tercero europeo que proporciona estudios de sitios bajo demanda utilizando la tecnología OGI. En 2019, Chemours adoptó OGI como componente de sus programas de integridad mecánica y confiabilidad y compró el primer conjunto de cámaras: una GF304 para la detección de gas fluorocarbono y una GF320 para la detección de fugas de gas natural.

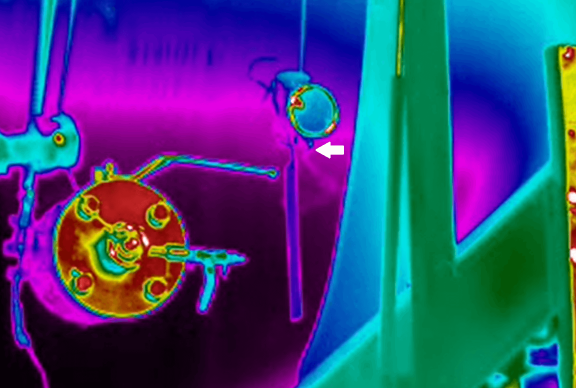

Figura 3: Fuga elevada encontrada en un puente de tubería con una cámara OGI GF304 de FLIR. Esta fuga no se habría identificado utilizando tecnologías tradicionales de detección de fugas.

Basándose en el éxito de la adopción europea de la tecnología OGI, Chemours comenzó a trabajar con las cámaras en sus instalaciones en EE. UU. a principios de 2021. Chemours, ansioso por reforzar su capacidad de detección de fugas, organizó una demostración de la FLIR GF304 en una importante instalación de fabricación. El personal técnico de toda la instalación se reunió para la presentación de una hora antes de que el proveedor colocara la cámara en manos de Ryan Cochran, un ingeniero de personal de analizador de procesos en la instalación.

En el transcurso del primer día de uso, la tecnología OGI demostró su valor mediante la localización precisa de oportunidades de mantenimiento e inspección que antes no eran posibles. Esta prueba positiva inicial y los días posteriores de supervisión igualmente productivos han llevado tanto a la aceptación de la tecnología como a un retorno de la inversión en la cámara. Basándose en el éxito de la demostración, el gerente de planta aprobó la solicitud de compra de la primera cámara en esa instalación y se ha estado utilizando una GF304 desde abril de 2021.

Cochran desarrolló un gran interés en la tecnología OGI y rápidamente se ha convertido en el experto en la materia de Chemours en esa área de trabajo. Se compromete a proporcionar a los operadores de la instalación las mejores herramientas posibles para inspeccionar y mantener el equipo de procesos y responder a cualquier indicación de mantenimiento a demanda que surja. OGI ofrece distintas y demostradas ventajas para aquellos operadores que incluyen menos detecciones de falsos positivos y una ubicación más precisa de las áreas de preocupación.

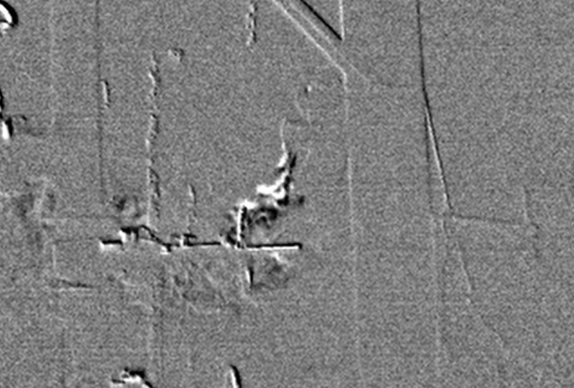

Figura 4: Comparación de la misma fuga en modo normal (arriba) y en modo de alta sensibilidad, o HSM (abajo). La función HSM, combinada con la capacitación adecuada, permite a un usuario de OGI inspeccionar fugas más pequeñas con mayor facilidad.

A continuación, Cochran se encargó de mostrar las capacidades de la cámara OGI en otras instalaciones. Combina ejemplos de uso en el mundo real con información adicional de productos para compartir con el grupo corporativo Instrument Reliability Network de Chemours (es decir, un equipo interorganizacional que evalúa nuevas tecnologías, también denominada división de innovación en algunas empresas).

Entre los ejemplos de capacitación utilizados para presentar OGI a sus compañeros de Chemours se incluyeron varios tipos de fugas:

- Fuga del puente de la tubería: esta fuga del tamaño de un orificio “en el aire” se descubrió en la tubería (no en el punto de conexión) que transfiere el producto terminado a un tanque de almacenamiento durante una actividad de mantenimiento de apagado periódico. La fuga no se habría encontrado utilizando un comprobador de aire ambiental o un analizador portátil (Fig. 3). Su descubrimiento y posterior reparación eliminaron un peligro para la seguridad, una emisión fuera de cumplimiento y una pérdida directa de beneficios. Una de las ventajas de OGI es la capacidad de validar rápidamente la integridad mecánica después de una parada de mantenimiento en toda la instalación. La sensibilidad, la precisión y la portabilidad de la cámara permiten realizar una serie de inspecciones muy eficientes y el ahorro de tiempo es significativo.

- Fugas de carga de camiones: las fugas creadas al conectar mangueras a camiones para transportar productos generalmente no se identifican ni se miden, lo que resulta en pérdidas incalculables entre la cantidad de producto que una empresa puede producir y la cantidad que se carga y envía realmente. Las cámaras OGI ayudan a las organizaciones a mejorar la seguridad de los trabajadores durante la carga, a la vez que les ayudan a comprender mejor la pérdida del producto y a aumentar el retorno de la inversión (ROI).

- Fugas registradas incorrectamente: una fuga identificada con un analizador portátil debía confirmarse con una cámara OGI. El operador de la cámara determinó que el analizador portátil había diagnosticado erróneamente la ubicación de la fuga. Si la fuga hubiera sido identificada incorrectamente, se habría ejecutado una reparación de más de 5000 dólares, vaciando el remolque y reemplazando el componente incorrecto innecesariamente. Con OGI, la fuga se identificó correctamente y se reemplazó el componente correcto, lo que evitó la necesidad de vaciar el remolque y garantizó condiciones de trabajo más seguras.

Cochran dijo que visitó varias instalaciones de Chemours con la GF304 y la GF77. En cada ubicación, presentó la cámara al gerente de planta, proporcionó formación rudimentaria y dejó que las capacidades de los dispositivos hablaran por sí mismas. Demostrar la eficacia de las cámaras OGI conduce a una rápida adopción por parte de los equipos locales de integridad mecánica.

Con el fin de mantener la vigencia y la coherencia de la capacitación en el uso de la tecnología, se identifica un líder de OGI de la instalación. Este recurso local trabaja estrechamente con Cochran para mantener la OGI como programa global estandarizado en todas las instalaciones. También se identifica un equipo de entre 4 y 6 técnicos internos para utilizar las cámaras para el mantenimiento planificado con miras a la prevención de fugas. Este enfoque y la estructura del equipo mejoran la integridad mecánica, la fiabilidad y los programas de detección y reparación de fugas con la capacidad de ser más proactivos y oportunos.

Varios operadores por turno están capacitados para usar la GF77, lo que les proporciona un medio más eficaz para encontrar fugas cuya ubicación general se conoce debido a una alarma FTIR. OGI proporciona seguridad a esa investigación, mientras que el uso de un analizador portátil puede requerir más tiempo y, aun así, no producir fuentes de fugas localizadas. Además, la GF77 ofrece la utilidad de encontrar fugas de gas natural (p. ej., en hornos en las instalaciones)

Reflexión final

Si bien las cámaras OGI proporcionan a la industria petroquímica una poderosa incorporación a la caja de herramientas de detección de fugas corporativas, su uso eficaz requiere una capacitación adecuada. Muchas variables diferentes pueden afectar a la medición, desde la temperatura ambiente detrás de la fuga y el ángulo de medición hasta la paleta de colores aplicada y las distancias desde las que se mide. En última instancia, la experiencia es el mejor maestro. Sin embargo, las recompensas por una inversión en cámaras OGI son difíciles de exagerar. La seguridad de los trabajadores mejora al brindar confianza en el mantenimiento predictivo, las inspecciones proactivas y la validación de reparaciones. Las organizaciones manufactureras también pueden confiar en su capacidad para cumplir los objetivos ESG corporativos.